English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

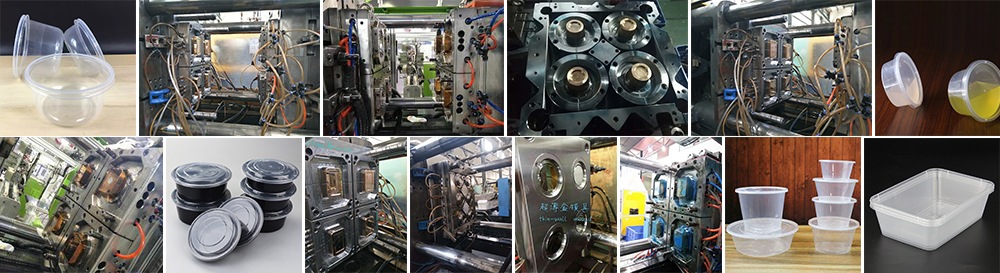

Conception de moules de produits Househole en polystyrène

2021-12-13

Conception de moules pour produits de construction en polystyrène

La conception et la construction de moules nécessitent une attention particulière pour une qualité de produit optimale et un moulage fiable.

Un cahier des charges détaillé est requis au préalable :

-forme et tolérances du produit

-moule par rapport à l'équipement de moulage

-lignes de séparation ; ventilation

-nombre de cavités

-disposition des coureurs et système de portail

-système d'éjection

-disposition du système de refroidissement

-type d'acier à outils

-finition de surface

Faits généraux

Le polystyrène de Total Petrochemicals peut être traité par toutes les techniques conventionnelles utilisées pour les thermoplastiques. Les propriétés générales du polystyrène permettent une large fenêtre de traitement en termes de températures et de pressions.

* Séchage

Le polystyrène n'est pas hygroscopique et est livré sous forme de granulés secs. Le séchage n'est normalement pas nécessaire. Il faut veiller à éviter les conditions pouvant provoquer de la condensation, ce qui pourrait entraîner l'apparition de traces d'éclaboussures sur la moulure finie. Si nécessaire, le produit peut être séché dans une étuve ventilée pendant 2 heures à une température d'environ 80°C.

* Changement de matière ou de couleur

Tous les polystyrènes sont « compatibles », soit GPPS, soit HIPS. Le passage d'un grade à un autre est simple. Le polystyrène n'est pas compatible avec d'autres polymères tels que le polyéthylène (HDPE ou LDPE), le PVC (Polychlorure de vinyle), l'ABS (Acrylonitrile Butadiène Styrène), le PMMA (Polyméthylméthacrylate) ou le PA (Polyamides) et, en général, d'autres thermoplastiques. Cela signifie que la machine doit être soigneusement purgée afin d'éviter un phénomène tel que le délaminage pendant le moulage.

Pour le faire efficacement, nous conseillons de laisser fonctionner la machine en diminuant les températures, puis d'introduire le nouveau matériau et de commencer à augmenter lentement les températures. Le nouveau matériau sera plus visqueux en raison de la basse température et devrait « pousser » l'ancien matériau

Le passage d'une couleur à une autre s'effectue assez facilement en utilisant le même protocole.

* Température

Les qualités standard de polystyrène peuvent être traitées avec une plage de températures assez large de 180°C à 280°C. Une certaine prudence doit être exercée lors de l'utilisation de certains composés sensibles à la chaleur, par ex. certaines qualités ignifuges.

Le choix de la température à utiliser dépend principalement de la conception des composants, du temps de cycle et de la géométrie du système d'alimentation (canaux chauds, …). Généralement, un profil de température croissant depuis la trémie d’alimentation jusqu’à la buse doit être adopté. La température de la buse doit être réglée à une valeur inférieure afin d'éviter la formation de cordons et les fuites de matériau des systèmes sans vanne d'arrêt.

Dans certains cas, où il peut y avoir des problèmes liés à la capacité plastifiante, un profil de température inverse, où la zone la plus chaude est la section d'alimentation, avec une limite supérieure de 230°C, peut être adopté.

* Vitesse d'injection

La vitesse d'injection dépend de la capacité de la machine et des paramètres généraux d'injection, par ex. épaisseur de la pièce, conception des canaux chauds…. Une vitesse élevée donne un niveau de cisaillement élevé, générant un auto-échauffement du matériau, ce qui facilite l'écoulement du matériau en limitant l'épaisseur de la couche froide dans les canaux chauds. Le polystyrène, étant assez stable thermiquement, se prête à ce phénomène d'auto-échauffement. Il est recommandé d'utiliser des vitesses d'injection élevées afin de minimiser les problèmes potentiels de lignes de soudure. Cependant, il existe des limites car une vitesse d'injection trop élevée peut provoquer des défauts tels qu'une dégradation du matériau, des inclusions d'air (bulles) et des marques de brûlure dues à une ventilation inadéquate de l'outil.

* Retrait

Comme tout matériau plastique, le polystyrène rétrécit lors du refroidissement. Cette valeur est généralement comprise entre 0,4 et 0,7 % selon la nuance, l'épaisseur de la pièce et les problèmes dus à la conception de l'outil.

Température du moule

Généralement entre 30 et 50°C. Pour les objets à paroi mince moulés avec des temps de cycle courts, il peut être utile de refroidir le moule jusqu'à 10°C.

Contactez-nous