English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

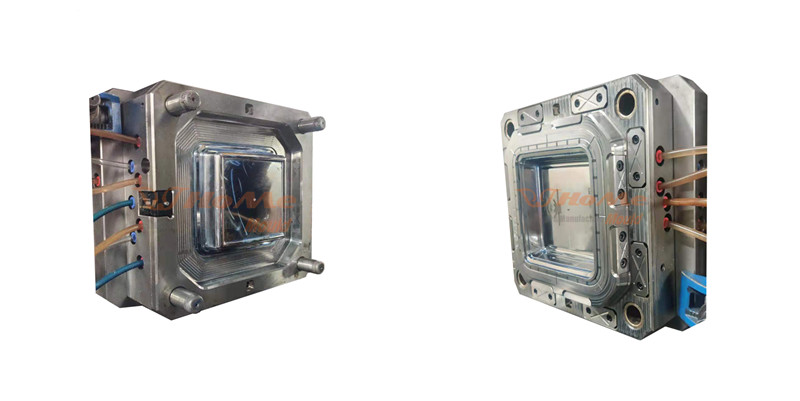

Conception de moules pour récipients alimentaires

2021-12-01

Caractéristiques du produit:

1. Caractéristiques structurelles

La boîte de restauration rapide jetable présente une forme relativement grande et une fine épaisseur de paroi de 0,35 à 0,5 mm.

2. Caractéristiques d'utilisation

Exigences pour l'utilisation de boîtes de restauration rapide jetables : premièrement, une qualité fiable, y compris une résistance fiable des pièces en plastique, une belle apparence, non toxique et inoffensive ; deuxièmement, faible coût de fabrication, y compris les pièces en plastique uniques, poids léger, faible prix des matériaux et utilisation élevée des matériaux, production Le traitement est pratique et la production est suffisamment importante.

Conception de la structure du moule :

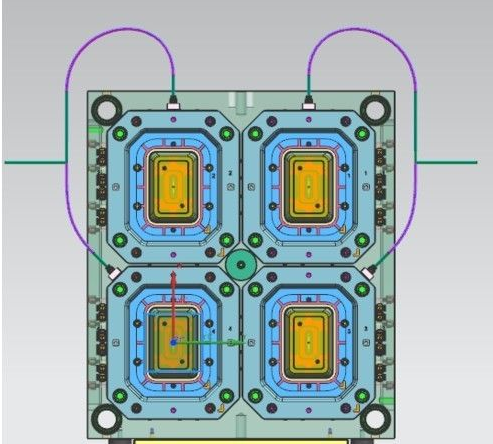

Compte tenu des caractéristiques globales des boîtes de restauration rapide jetables, la conception du moule adopte une structure de moule à deux plaques avec 4 cavités. De plus, le système de coulée, le système de refroidissement et le système d’éjection doivent être pris en compte.

1. Conception du système de coulée

Afin d'améliorer pleinement le taux d'utilisation du matériau et en raison de la faible fluidité du polypropylène (PP), une boîte à collation jetable d'une épaisseur de paroi d'environ 0,5 mm doit être moulée par injection dans un court laps de temps. Le système de coulée du moule doit adopter la forme d’un canal chaud. Le canal chaud présente les avantages suivants : ① économiser les matières premières ; ② peut améliorer la qualité de moulage des pièces en plastique ; ③ aider à améliorer l’efficacité de la production et faciliter la production automatisée. L'inconvénient est que la température du moule est trop élevée et qu'il faut veiller à un refroidissement suffisant, le coût de fabrication du moule augmentera. Compte tenu des avantages et des inconvénients des canaux chauds, l'utilisation finale du système à canaux chauds contribue à améliorer la qualité de moulage et l'efficacité de la production des pièces en plastique.

2. Conception du système de refroidissement

La fonction du système de refroidissement est de refroidir rapidement le moule et de contrôler la température du moule. Étant donné que la température du matériau PP pendant le moulage par injection est de 220 à 270 ℃, la conception raisonnable du système de refroidissement réduira considérablement le temps de refroidissement des pièces en plastique et raccourcira ainsi le cycle de moulage par injection. En raison de la structure particulière et des exigences du moule, le système de refroidissement utilise un refroidissement multi-boucles pour assurer pleinement le refroidissement des pièces en plastique moulées.

Étant donné que le moule utilise un système de canaux chauds, la température de la partie chaude de la buse sera relativement élevée et un système de refroidissement est également ajouté à la buse chaude du canal chaud.

3. Conception du système d'éjection

En raison de la grande forme de la boîte de restauration rapide jetable et de l'épaisseur de paroi relativement fine, les pièces en plastique ont une plus grande force de serrage sur les pièces du moule. Si un système de poussée de tige de poussée ordinaire est utilisé, il est facile de concentrer la force à la position du point de tige de poussée, et les marques de tige de poussée affecteront le plastique. La qualité de moulage des pièces sera brisée lorsque grave, entraînant des déchets. Si l'éjection de type plaque-poussoir est utilisée, le taux de rebut sera réduit, mais la structure à plaque-poussoir augmentera le mouvement excessif du moule, prolongera le cycle de production et réduira l'efficacité de la production.

Le moule utilise une structure d'éjection multipoint assistée par gaz. Une fois le moule ouvert, de l'air est soufflé dans la cavité à une certaine pression pour séparer les pièces en plastique du moule. L'éjection multipoint assistée par gaz présente les avantages suivants : premièrement, il est facile de contrôler la pression et la force d'éjection est uniforme, afin de ne pas faire exploser les pièces en plastique ; Deuxièmement, l'éjection assistée par gaz n'éjecte pas → réinitialise → rééjecte → réinitialise, seule la pression doit être contrôlée et le gaz peut être soufflé à temps. Économisez le temps de moulage et raccourcissez le cycle de moulage.