English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

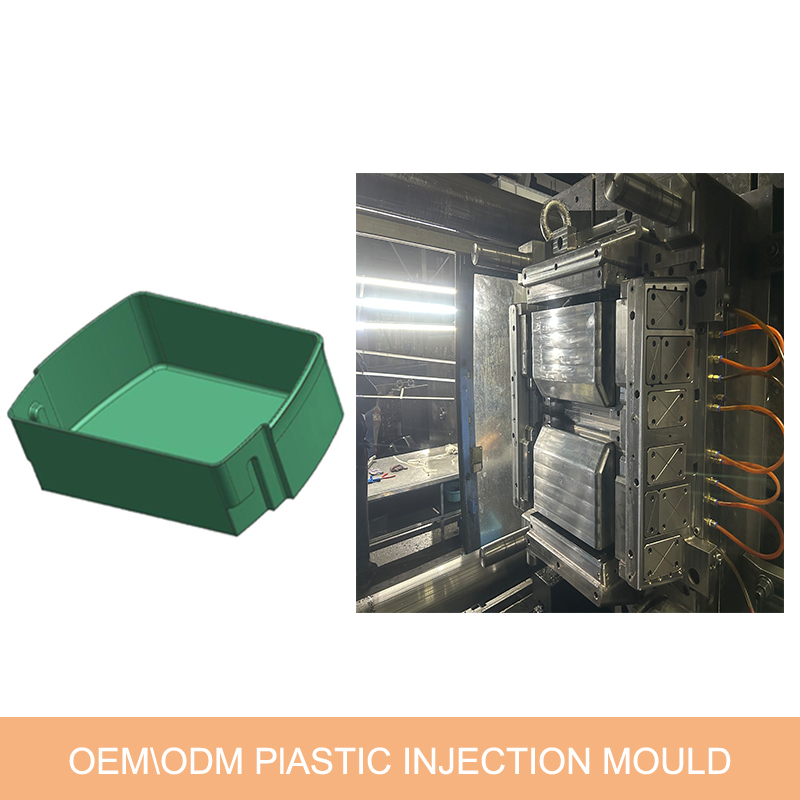

QU'EST-CE QU'UN COUREUR CHAUD ? POURQUOI DEVONS-NOUS UTILISER UN MOULE À CANAUX CHAUDS ?

2023-02-28

La technologie des canaux chauds, introduite dans le l'industrie du plastique il y a plus de 50 ans, a révolutionné le moulage par injection capacités de traitement en améliorant la qualité des pièces moulées, en améliorant les opérations efficacité, réduisant les rebuts et économisant de l’argent.

Avant la technologie des canaux chauds, les canaux froids étaient largement utilisés sur moules à injection. Les moules à canaux froids ont été confrontés à de nombreux défis lors du transport de la résine du barillet de la machine aux cavités sans affecter le débit et la température caractéristiques de la résine. Avec l'avancement des types de résine et le complexité dans la conception des moules et des pièces, il est devenu de plus en plus difficile de contrôler le processus de moulage via des moules à canaux froids pour produire des pièces moulées de qualité acceptable.

Cependant, avec l'introduction de la technologie des canaux chauds avec contrôles thermiques avancés, le traitement de gammes plus larges de résine est devenu plus pratique et pratique pour les mouleurs par injection. Contrairement à un moule à canaux froids, le les composants des canaux chauds sont chauffés individuellement pour garantir que la résine maintient le température en continu à travers le moule. La température de chaque canal chaud Le composant chauffé peut également être contrôlé avec précision pour garantir que le processus est optimisé pour les exigences de chaque type de résine offrant le plus haut qualité possible des pièces. Aujourd'hui, les canaux chauds sont capables de produire des des pièces complexes dans une large gamme de tailles utilisées dans toutes les industries.

Comment concevoir Plaque à canaux chauds pour moulage par injection

Conception appropriée du chaud les plaques de guidage sont essentielles au succès du moulage. Les plaques à canaux chauds doivent remplir la fonction d'un support rigide et stable tout en étant exposé à des températures élevées charges mécaniques provenant à la fois des composants des canaux chauds et de la machine de moulage. Les plaques à canaux chauds se composent d'une plaque collectrice et d'une plaque de support qui, lorsqu'elles sont attachés ensemble forment la coque structurelle du système de canaux chauds . Comme partie intégrante d'un canal chaud réussi, la conception et la fabrication du les plaques à canaux chauds méritent une discussion.

Les systèmes à canaux chauds utilisent la dilatation thermique pour développer un force d'étanchéité entre les composants. La force d'étanchéité est créée lorsque la liaison entre le collecteur et la plaque de support résiste à la chaleur expansion des composants collecteurs. La force d'étanchéité doit être suffisante pour empêche les fuites de plastique aux pressions maximales de la machine et peut dépasser 12 000 lbf pour chaque buse. De plus, les canaux chauds pour les moules à forte cavitation utilisent collecteurs transversaux, qui peuvent ajouter jusqu'à 80 000 lbf aux forces travaillant pour séparer les assiettes.

Tonnage et forces des pinces de la buse de la machine agissent également sur les plaques à canaux chauds et doivent être pris en compte lors de la conception des plaques. Le tonnage des pinces est transféré via le plaques à canaux chauds jusqu'à la ligne de joint. Les plaques à canaux chauds doivent protéger les composants internes du collecteur contre les forces cycliques du tonnage de serrage et résister à la déflexion qui peut user les composants du moule. De plus, d'autres forces agissant sur le collecteur comprennent la buse de la machine et la pression plastique - qui agissent tous deux avec la force d'étanchéité pour séparer le collecteur et plaque de support.

Lors du moulage par injection partiellement cristallin thermoplastiques techniques, le choix du système de canaux chauds approprié détermine la fonction du moulage par injection plastique et moulé qualité des pièces. Ici, la température doit être contrôlée beaucoup plus strictement que dans le cas des matériaux amorphes. Le type de système à canaux chauds utilisé et son installation déterminent les propriétés des pièces finies. Cet article traite des points les plus importants à prendre en compte lors du choix du système de canaux chauds le plus approprié pour le POM (acétal), le PA (nylon), PBT et PET (polyesters).