English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- Moule pour gros appareils électroménagers

- Moule pour petits appareils électroménagers

- Moule de pièces ménagères en plastique

- Moule en plastique pour équipement médical

- Moule en plastique pour installations de bureau

- Moule de pièces automobiles en plastique

- Moule de pièces de moto en plastique

- Moule de produits pour animaux de compagnie

- Moule en plastique pour chaise

- Moule de pièces industrielles en plastique

- Moulage par injection de caisse en plastique

- Moule en plastique pour produits pour enfants

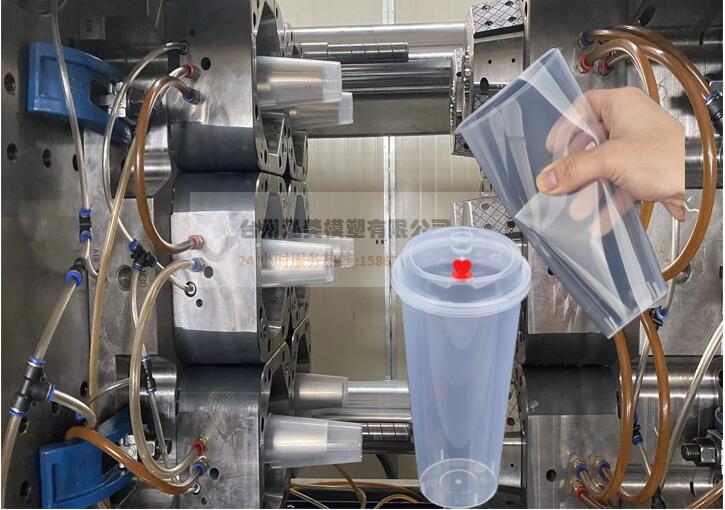

- Moule en plastique à paroi mince

- Moule de préforme et de capuchon PET

- Moule de raccord de tuyau en plastique

- Produits en plastique

- Autres moules

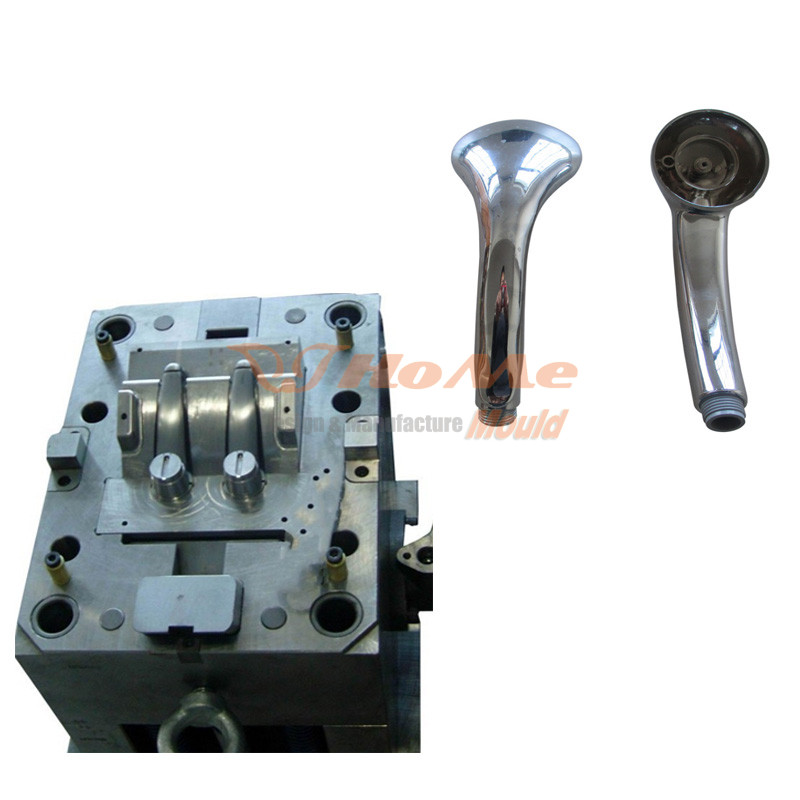

Moulage par injection de pièce de poignée en plastique de bec de douche

envoyer une demande

Moulage par injection de pièce de poignée en plastique de bec de douche

Spécification de moulage

Acier de moule : 718

Matériau de base : C50

Cavité : 2

Taille du moule : 320*560*300mm

Poids du moule : 530 kg

Matière première : ABS

T1 : 45 jours après réception du pré-paiement

La forme conçue par l'échantillon du client.

La couleur du produit testé par nos soins est blanche, si vous en avez besoin, cela ressemble plus à de l'acier inoxydable, nous pouvons faire du chrome sur la surface du produit.

Les méthodes de traitement habituelles des pièces moulées

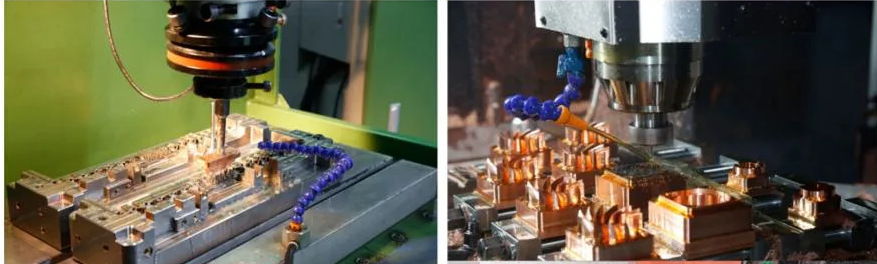

Outre quelques composants de base, le moulage par injection se compose de nombreuses autres pièces, et le traitement des pièces représente la majorité de la fabrication du moule. Généralement, cela comprend le traitement mécanique, le traitement spécial, le traitement de surface et le traitement thermique, etc.

1) Toutes les pièces à l’intérieur d’un moule sont en métal, nous devons donc utiliser un traitement mécanique pour couper l’acier inoxydable selon les exigences du dessin.

2) La partie la plus importante à l’intérieur du moule est une cavité et c’est la partie la plus difficile. La cavité est généralement à surface courbe et réalisée sous le contrôle de la dimension 3D. Nous devrions donc utiliser un traitement spécial, tel que l'usinage par électroérosion, le traitement par électroformage, l'usinage CNC, etc.

3) La finition de surface est l'un des moyens les plus importants de mesurer un moule. Pour certains mécanismes mécaniques conventionnels, il est difficile d'y parvenir. Certaines méthodes spéciales de finition de surface sont désormais utilisées : polissage par meulage, polissage par meulage par compression, polissage électrochimique, polissage par ultrasons et tir. grenaillage, etc.

4) La moisissure sera utilisée des milliers de fois (certaines même jusqu'à des millions), et la longue durée de travail et la haute pression entraîneront beaucoup d'attrition. Un traitement thermique approprié pour certaines pièces est donc tout à fait nécessaire.

Structure et caractéristiques des canaux chauds de moulage

Les canaux chauds sont une méthode permettant de réaliser un moulage sans générer de déchets en chauffant et en faisant fondre la pièce du canal pendant le moulage par injection plastique. Différents types de structures ont été réalisés pour les canaux chauds comme le mode de chauffage ou l'injection. Les principales structures de canaux chauds et leurs caractéristiques sont les suivantes :

1. Structure de porte ouverte

- Contrôle la température de la buse à une valeur constante

- La structure est simple et le nombre de pièces constitutives est faible

- Savoir comment est nécessaire le contrôle de la température

- La partie porte peut se solidifier facilement

- En fonction du plastique, le plastique du portail peut facilement devenir filandreux.

2. Structure de contrôle marche-arrêt

- La grille est chauffée pendant l'injection, et en fin d'injection la grille est laissée refroidir

- La structure est relativement simple

- Le contrôle de la température est simple

- L'étanchéité du portail est bonne

- Un thermocouple spécial est requis

3. Structure de porte à bord chaud

- La partie porte est cisaillée au moment de l'ouverture du moule

- La structure est relativement simple

- Le portail ne se durcit pas facilement

- Il n'y a pas de filature générée

- Il existe certaines restrictions quant à l'applicabilité de la forme du moule.

4. Structure de vanne

- L'ouverture et la fermeture du portail sont contrôlées de force par la goupille de la vanne

- L'étanchéité du portail est définitive car mécanique

- Il est facile de contrôler les conditions de moulage

- Une source pour entraîner l'ouverture et la fermeture de la tige de la vanne sera nécessaire

- Il faut gérer le maintien du coulissement de l'axe de vanne

- La structure est complexe et sait ce qui est requis même pour la conception du moule

- Le prix est élevé

Contactez moi